2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3882 (ИСО 513-75) Сплавы твердые спеченные. Марки

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 9378 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 14034 Отверстия центровые. Размеры

ГОСТ 18088 Инструмент металлорежущий, алмазный, дереворежущий, слесарно-монтажный и вспомогательный. Упаковка, маркировка, транспортирование и хранение

ГОСТ 23726 Инструмент металлорежущий и дереворежущий. Приемка

ГОСТ 25334 (ИСО 3338-1-77, ИСО 3338-2-85) Хвостовики цилиндрические для фрез. Основные размеры

_______________

В Российской Федерации действует ГОСТ Р 52965-2008.

ГОСТ 25706 Лупы. Типы, основные параметры. Общие технические требования

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Как выбрать?

Чтобы правильно выбрать инвентарь, необходимо учесть:

- зависимость чистоты реза от количества зубцов – чем их больше, тем чище кромка;

- при 80 и более зубьях он используется для чистовой обработки – отвод стружки усложняется, увеличивается нагрузка на оборудование;

- при 10-40 зубах их применяют для черновой обработки, после которой нужна зачистка торца;

- при 40-80 зубцах можно использовать круг в качестве универсального инструмента;

- если прочность составляет 500-800 МПа, используют пилы с повышенным содержанием молибдена (Р6М5), а для особо твердых – кобальта;

- нержавейка обрабатывается дисками с напайками из карбида вольфрама, такие пилы повторной заточке не подлежат;

- скорость реза устанавливается на основании справочных данных, для быстрорежущих сталей она составляет 40-60 м/мин;

- при низкой подаче кромка получается чище.

Одним из лидеров в производстве дисков по металлу является компания Julia. Она предлагает полный ассортимент продукции для предприятий, мелкого и серийного производства. В каталоге есть круги с повышенным содержанием молибдена для сталей прочностью 500-800 Н/мм2, кобальта для нержавеющей и высокопрочной стали, изготовленные из быстрорежущей стали, из сплава DMo5, где присутствует 6,4% вольфрама, 5% молибдена, 1,9% ванадия. Они имеют разные характеристики, но все устойчивы к износу, прочны и надежны, долго сохраняют остроту заточки. Устанавливаются они на ручные, автоматические, полуавтоматические отрезные станки. Диаметр их составляет 160-620 мм, толщина – 1-6 мм. Отличаются они по типу покрытия, форме зуба и области применения.

Узнать больше подробностей и приобрести твердосплавные дисковые фрезы по металлу можно в .

Скорость резания

Нюансы выбора

Чтобы добиться лучшего качества обработки плоскости, стоит:

использовать пластины из кермета, если планируете осуществлять врезание на высокой скорости;

не забывать о масляном тумане и СОЖ в случае с материалами класса ISO S или M (вязкими);

отдавать предпочтение острым кромкам с PVD-покрытием, когда нужно гарантировать сверхточность;

обращать внимание на таблицы зависимости глубины и шероховатости от главного угла и ширины лезвия.

Посмотрите, как выглядит торцевая фреза: фото тех или иных ее вариантов дают достаточно верное представление о ее конструкции. А для получения более полной информации обращайтесь для бесплатной консультации в «Сармат»: в процессе заказа станка квалифицированные менеджеры помогут выбрать и оптимальные режущие инструменты для нужного оборудования.

Особенности выбора и работы отрезной фрезой

Приведем основные рекомендации по подбору и применению фрез отрезных по металлу:

- Чистота полученного среза и скорость зависят от количества зубцов на фрезе. Чем больше зубьев, тем чище срез.

- Фрезы с большим количеством зубьев (от 80 и более) рекомендуются для чистовой обработки. При использовании данного инструмента затруднен отвод стружки и увеличивается нагрузка на оборудование. Поэтому для первичной черновой нарезки рекомендуются фрезы с малым количеством зуба (10-40 шт.) после которых необходима дополнительная зачистка торца.

- Инструмент со средним количеством зубьев (40-80 шт.) является наиболее универсальным и подходит для многих операций.

- Для работы с заготовками из металла прочностью от 500 до 800 рекомендуются фрезы из стали Р6М5 благодаря наличию в составе молибдена. Для заготовок большей твердости желательно использовать фрезы с содержанием кобальта.

- Для работы с нержавеющими марками стали применяются фрезы с напайками из карбида вольфрама, которые нельзя перетачивать.

- При работе скорость реза необходимо устанавливать в соответствии со справочной литературой. Для быстрорежущих сталей она составляет порядка 40-60 м/мин.

- Для получения максимально чистого торца рекомендуется работать с малыми подачами.

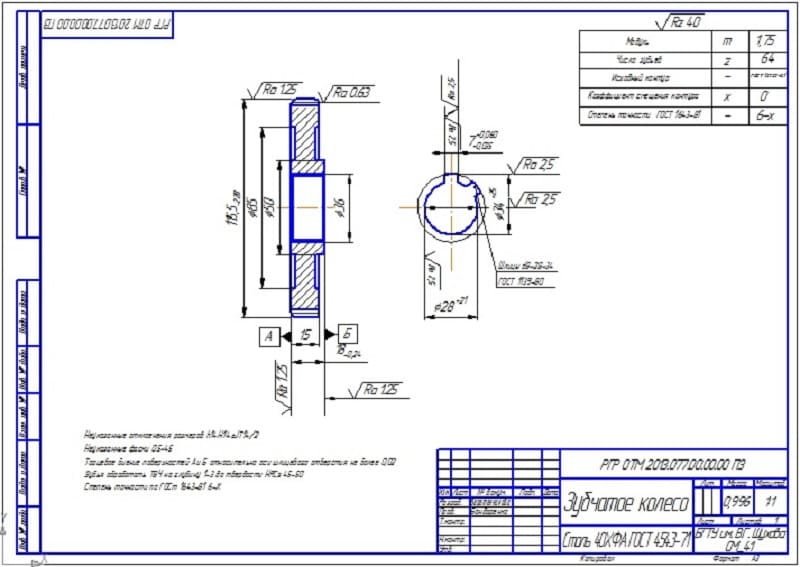

Подготовка чертежей

Процесс изготовления начинается с непосредственной подготовки чертежа. В этом случае производство существенно упрощается, существенно повышается точность получаемого изделия. При разработке чертежа указывается следующая информация:

- Диаметр посадочного отверстия. Для шестерен изготавливаются соответствующие валы, которые имеют определенный посадочный диаметр. Этот показатель стандартизирован, выбирается в зависимости от размеров изделия и величины предаваемого усилия.

- Размеры шпонки. Шпоночное отверстие может быть самым различным, размеры выбираются в зависимости от того, какие будут оказываться нагрузки. Стоит учитывать тот момент, что размеры шпонок стандартизированы.

- Модуль. Этот параметр считается наиболее важным, так как ошибочный модуль может снизить эксплуатационные характеристики механизма.

- Наружный и внутренний диаметр, определяющие размер зуба. Стоит учитывать, что этот элемент изделия характеризуется достаточно большим количеством особенностей.

- Угол расположения зуба относительно оси вращения. Выделяют шестерни с прямым и косым расположением зуба.

Изготовление шестерен любых размеров возможно только при применении специальных станков, которые предназначены для решения поставленной задачи.

Технологические задачи при производстве рассматриваемого изделия могут существенно отличаться. Важными моментами можно назвать следующее:

- Точность размеров. Наиболее точными размерами обладает отверстие, которое выступает в качестве посадочного для вала. В большинстве случаев его изготавливают по 7-му квалитету в случае, если к изделию не предъявляются больше требования.

- Точность формы. В большинстве случаев при изготовлении шестерен особые требования к точности формы не предъявляются. Однако, посадочное отверстие должно быть расположено в центральной части изделия, так как даже несущественно смещение может привести к отсутствию возможности использования изделия.

- Точность взаимного расположения. Больше всего требований предъявляется к тому, каким образом зубья и другие конструктивные элементы расположены относительно друг друга. При нарушении геометрической формы есть вероятность появления эффекта биения и других проблем при эксплуатации изделия.

- Твердость рабочей поверхности. Основные требования связаны с твердостью рабочей поверхности. Шестерни постоянно находятся в контакте, сила трения может стать причиной быстрого износа поверхности. Для получения требуемого показателя твердости проводится термическая обработка. Рекомендуемый показатель составляет HRC 45…60 при глубине цементации 1-2 мм. Как показывают проведенные исследования, твердость незакаленной поверхности составляет HB 180-270.

- Выбор подходящего материала также имеет значение. В зависимости от области применения изделия они могут изготавливаться из углеродистых, легированных сталей и пластмассы, в некоторых случаях чугуна. Легированные в сравнении с углеродистыми характеризуются большей прокаливаемостью, а также меньшей склонностью к деформации. Применяемые материал должен характеризоваться однородной структурой, за счет чего существенно повышается прочность после проведения термической обработки. При изготовлении высокоточных изделий проводится чередование механической и термической обработки.

Все основные параметры определяются на момент создания технологической карты. Самостоятельно создать карту достаточно сложно, так как для этого нужно обладать соответствующими навыками и знаниями.

Особенности конструкции

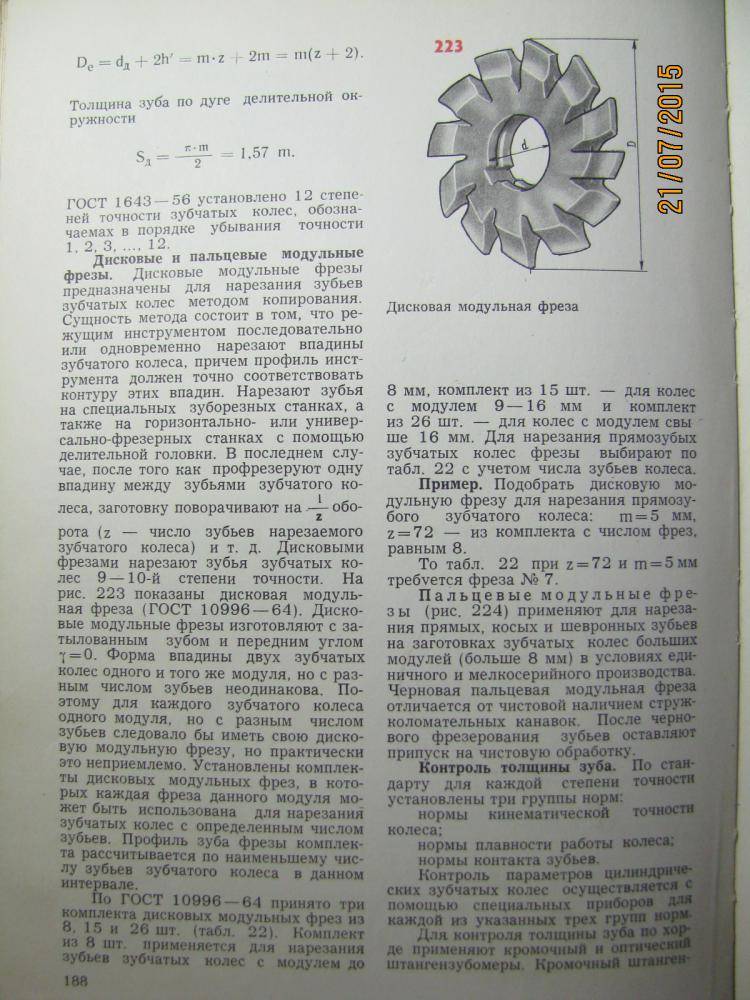

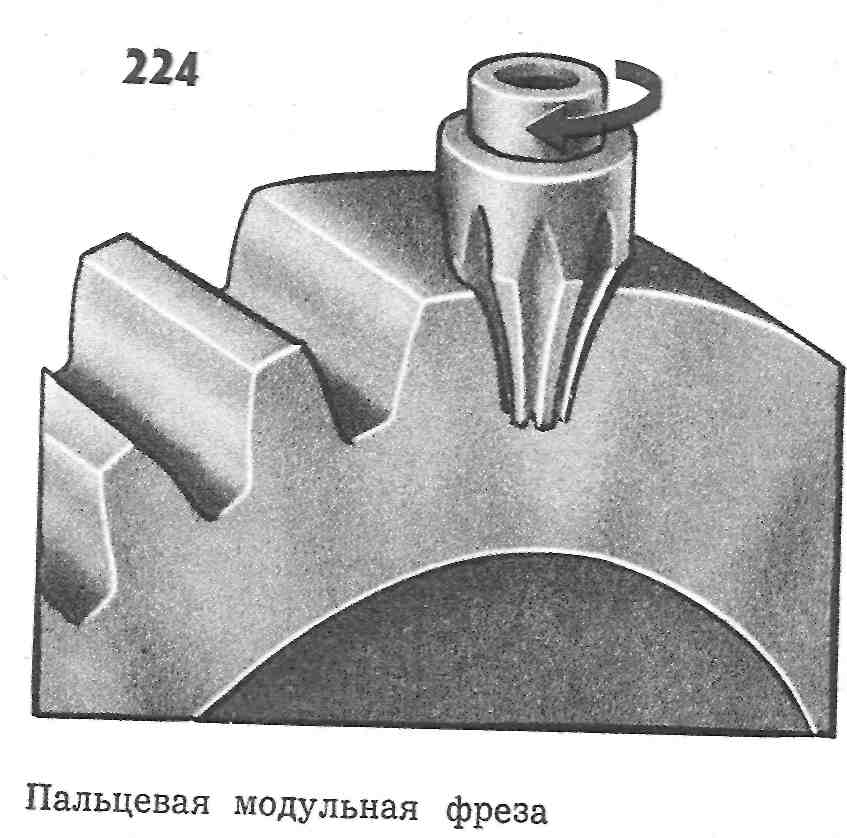

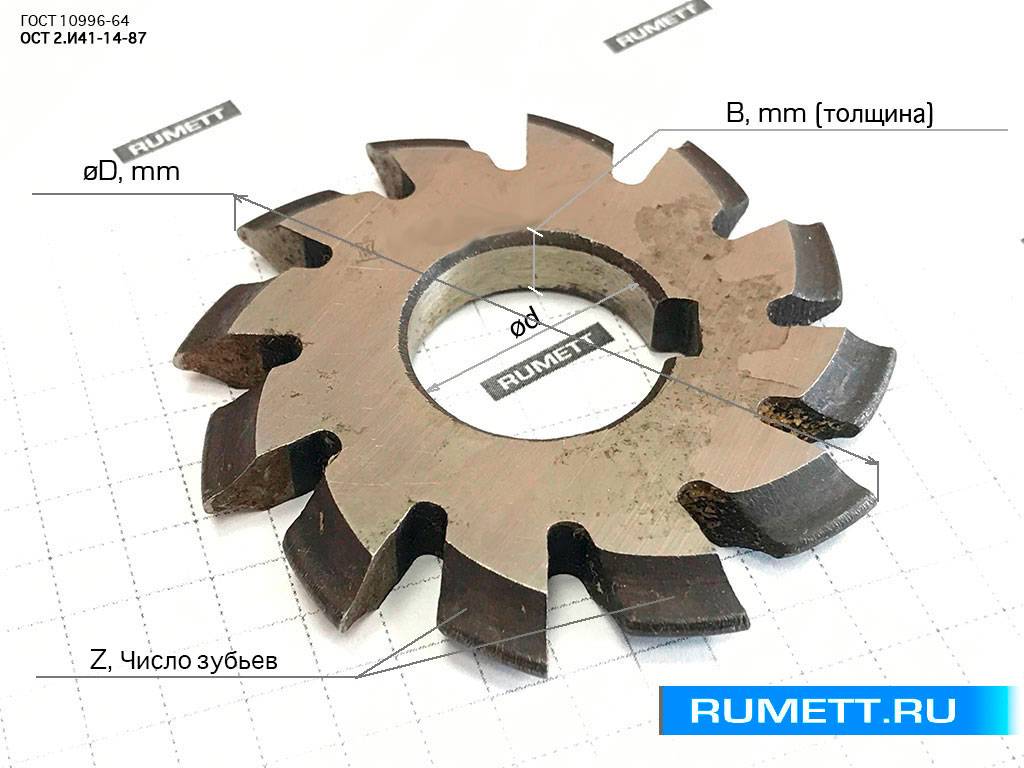

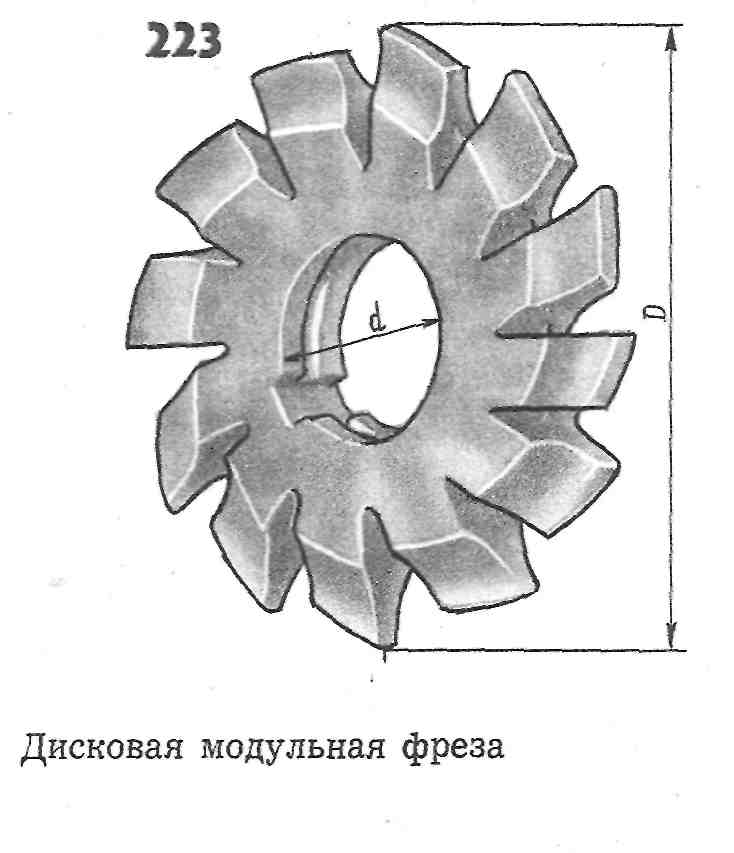

Современная зуборезная фреза представлена фасонным вариантом исполнения с затылованным зубом. Среди конструктивных особенностей отметим нижеприведенные моменты:

- Устройство имеет центральное отверстие, которое предназначено для установки оправки. Дисковая зуборезная модульная фреза при помощи оправки крепится в шпинделе. Диаметр отверстия под оправку выбирается в зависимости от стандартов, установленных в ГОСТ. За счет этого существенно упрощается задача, связанная с выбором наиболее подходящей оснастки. По торцевым сторонам создается небольшая фаска, за счет которой упрощается монтаж.

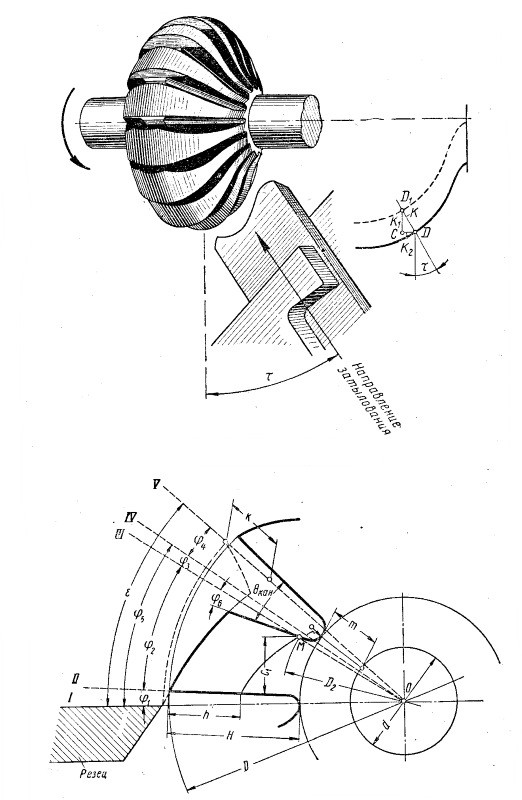

- Инструмент получает главное вращательное движение с определенной скоростью. При этом заготовка закрепляется на столе, который также получает возвратно поступательное движение. Все параметры выбираются в зависимости от типа инструмента, а также применяемого материала при изготовлении заготовки.

- Длина рабочей части также варьируется в достаточно большом диапазоне. Все зависит от размеров обрабатываемой заготовки и других моментов. Длина модульной фрезы оказывает влияние на основные параметры обработки, так как за счет увеличения рабочей поверхности увеличивается количество снимаемого материала за один проход.

- Современная конструкция модульной фрезы характеризуется определенным профилем зуба. Он выбирается в зависимости от впадин между зубьями нарезаемого колеса. Форма зуба представлена рабочим участком, который оформлен по эвольвенте с переходной кривой. Оформление проводится по радиусу с определенными координатами центра.

Рассматриваемые модульные цилиндрические и шлицевые фрезы представлены весьма сложной конструкцией. При этом зубья могут быть расположены под углом 30 градусов или другим, все зависит от типа заготовки.

Особое внимание уделяется форме профиля. Для аналитического расчета формы зуба и других параметров могут проводиться самые различные расчеты

Наиболее важными можно назвать следующие:

При расчетах уделяется внимание исходным данным. Геометрическая форма может характеризоваться достаточно большим количеством особенностей

Примером можно назвать число зубьев и показатель модуля.

При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба.

Следующий шаг заключается в расчете радиуса заменяющихся окружностей.

Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие.

Рассматриваемые расчеты проводятся при применении самых различных формул. Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности.

К выбору материалов также предъявляется достаточно большое количество требований. Установленные стандарты в ГОСТ 5950-73 определяют то, что при изготовлении модульной фрезы должны использоваться марки 9ХС, ХВГ, ХВСГ. Показатель закалки должен быть в пределе от 62 до 64 HRC. За счет выполнения термического улучшения сплава существенно расширяется область применения изделия, а также снижается скорость износа поверхности.

В случае, когда проводится обработка заготовок из легированных конструкционных сталей выбирается быстрорежущая сталь Р6М5 и Р6М3. Эти стандарты указываются в ГОСТ 19265-73, показатель твердости должен быть в пределе от 63 до 65 HRC. До более высокой твердости могут закалывать сталь Р9К5, которая обходится намного дороже других марок.

Тип применяемого материала при изготовлении модульной фрезы во многом определяет область применения, допустимые режимы резания и стоимость изделия. Как правило, тип применяемого материала указывается производителем при маркировке.

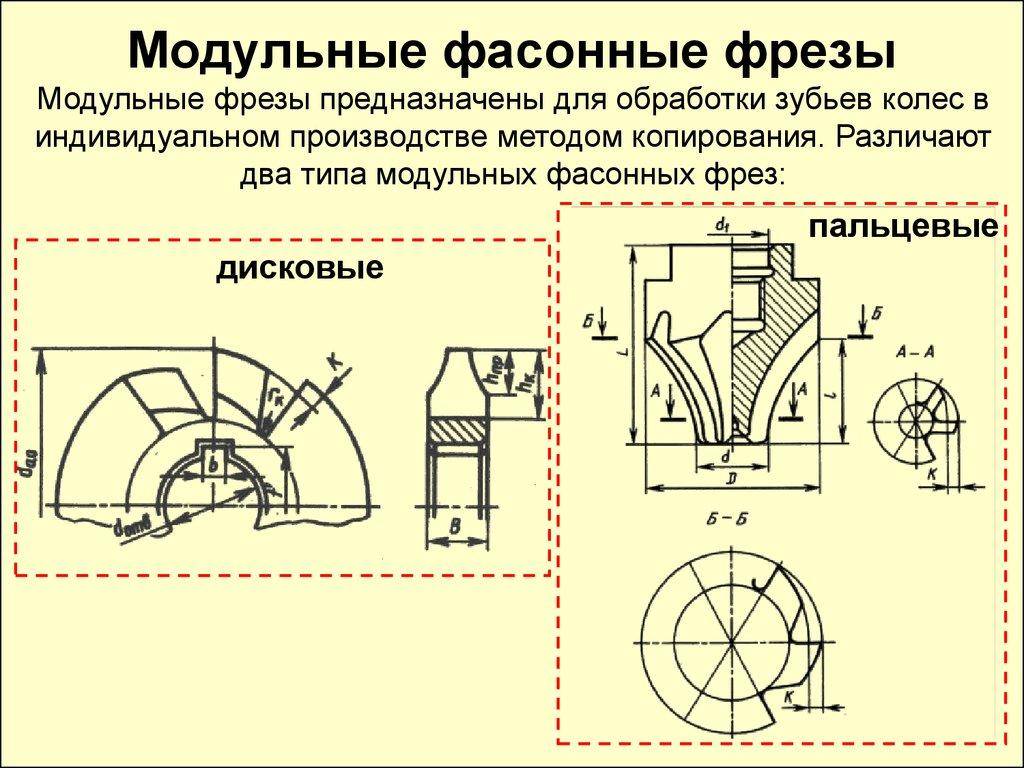

Стандарты

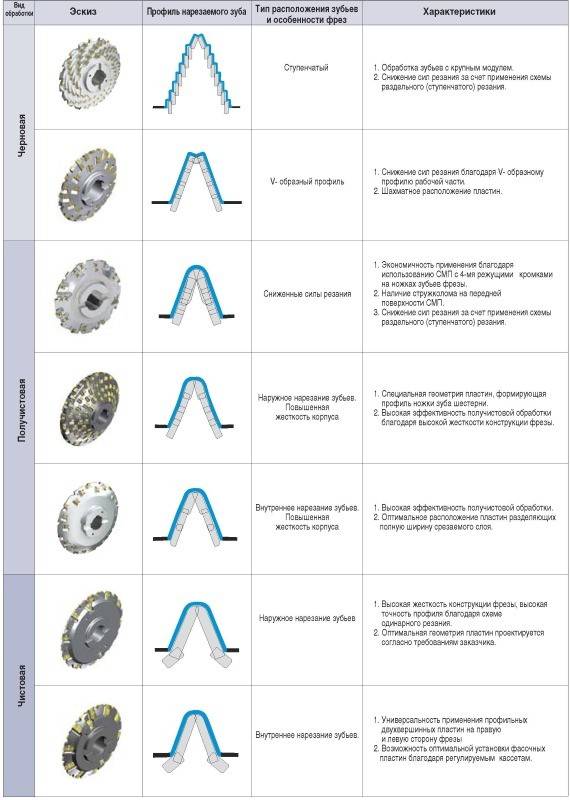

Высокая точность обработки зависит от правильного выбора инструмента. Чем меньше зубьев на колесе, тем больше расстояние между ними и тем толще должна быть режущая пластина. Поэтому для разного числа зубьев нужны разные по толщине дисковые и пальцевые модульные фрезы. Они поставляются комплектами из 8, 15 или 26 штук. Каждая фреза предназначена для обработки колеса с определенным числом зубьев. Поэтому ГОСТом регламентирован номер фрезы, который можно выбрать по таблице.

Комплекты из 8 фрез используются при обработке колес, у которых модуль составляет не более 8 мм. Если он больше, то используется набор из 15 инструментов. Этого достаточно для большинства задач. Но если изделие должно быть очень точным, то нужен комплект из 24 фрез. Но такое касается только дисковых и пальцевых фрез. Для червячных моделей количество зубьев на изделии не имеет значения. Фрезы подразделяются на черновые и чистовые модели и делятся на несколько классов точности: ААА, АА, А, В, С и D. Инструменты классов ААА АА и А имеют наименьшие погрешности, они дают 5–9-й степень точности зубчатого колеса по ГОСТ 1643-81, тогда как фрезы С и D дают 10–11 квалитеты.

Помимо этого, документы устанавливают и другие параметры инструментов.

- Наружный диаметр. Он нужен для расчетов скорости резания, определения допустимых геометрических размеров заготовки и других расчетов.

- Размер посадочного отверстия. От него зависит, подойдет ли выбранная фреза для установки на конкретный станок. А если нет, то по нему можно будет определить модель переходной втулки.

- Углы заточки режущих кромок. Чем они меньше, тем меньше усилий требуется на резание и тем лучше условия работы станка. Но вместе с тем сокращается срок службы инструмента до повторной заточки (период стойкости).

- Материал фрезы или ее режущих пластин. Его твердость должна быть минимум в 3 раза выше твердости заготовки – это главное условие резания. Твердость материала устанавливается специальными ГОСТами.

Классификация фрез по металлу

Этот инструмент различают:

- по месту нахождения режущих частей;

- по направлению (винтовые, наклонные и т. д.);

- по креплению режущих элементов;

- по их заточке;

- по конструкции инструмента (сборный, монолитный, составной);

- по их материалу.

Цилиндрические фрезы

Такой тип используется для горизонтально-фрезерных станков, предназначенных для обработки плоскостей. Цилиндрические фрезы могут быть:

- с винтовыми зубьями;

- с прямыми зубьями.

Инструмент с винтовыми зубьями работает довольно плавно и его широко используют на предприятиях. Фрезы, имеющих прямые зубья, применяют только для обработки узких плоскостей, где достоинство инструмента с винтовыми зубьями не оказывает на процесс резания большого влияния. Изготавливается такой вид из быстрорежущей стали и оборудован в основном винтовыми, твердосплавными или плоскими пластинками.

Торцовые фрезы

Этот вид применяется чаще всего для обработки плоскостей

на вертикально-фрезерных устройствах. В отличие от цилиндрического типа, где фреза является профилирующей и образует поверхности детали, у торцевого вида рабочими остаются вершины острых кромок зубьев.

Сами торцевые кромки являются дополнительными, а основная работа осуществляется боковыми заостренными кромками, которые находятся снаружи этой детали. Даже имея небольшую величину припуска, такой инструмент обеспечивает довольно ровную работу. Это происходит из-за того, что угол соприкосновения у торцевых фрез с обрабатываемой деталью зависит не от показателя припуска, а от диаметра режущего инструмента и ширины процесса фрезерования.

По сравнению с цилиндрическим типом, торцовая фреза является более жесткой и массивной

. Это обеспечивает удобство размещения и надежность закрепления режущих элементов и оснащение их твердыми сплавами. Торцовое фрезерование характеризуется гораздо большей производительностью. Именно поэтому на сегодняшний день работы по фрезерованию плоскостей осуществляются торцовыми видами инструмента.

Дисковые фрезы

Этот вид представляет собой необходимое и современное оборудование, которое используется при фрезеровании канавок и пазов. Дисковый инструмент бывает трех видов:

- пазовый;

- двусторонний;

- трехсторонний.

У пазовых дисковых фрез зубья располагаются только на цилиндрической поверхности

и используют их для обработки неглубоких пазов. Двусторонние дисковые фрезы, кроме зубьев, расположенных на торце, имеют зубья, находящиеся на поверхности. Особенностью трехсторонних дисковых инструментов является то, что зубья находятся не только на обоих торцах, но и на поверхности.

Дисковые фрезы имеют высокую производительность, несмотря на то, что у них часто срезаны зубья.

Чтобы прорезать на деталях шлицы и узкие пазы, используют топкие дисковые фрезы, называемые пилами. У такого оборудования то с одного, то с другого торца начинают затачивать фаски. Обычно фаска срезает половину длины режущей кромки

. Именно из-за этого каждый зуб срезает стружку такой ширины, которая будет меньше ширины прорезаемого паза. Благодаря этому стружка более свободно начинает размещаться во впадине зуба и улучшается ее отвод. Если ширина среза будет соответствовать ширине паза, то в этом случае торцы стружки будут соприкасаться с боковыми сторонами прорезаемого паза. Это будет затруднять свободу размещения стружки во впадине зуба, в результате чего дисковая фреза может сломаться.

Угловые и концевые фрезы

Угловое оборудование применяют при фрезеровании наклонных плоскостей и угловых пазов. Одноугловые виды обладают режущими кромками, расположенными на торце и конической поверхности. Двухугловые виды имеют режущие кромки, которые располагаются на двух конических поверхностях

Концевые фрезы используются для обработки глубоких пазов в корпусных деталях уступов, контурных выемок, а в шпинделе станка крепятся цилиндрическим или коническим хвостовиком. У такого оборудования основную работу, связанную с резанием, осуществляют главные режущие кромки, которые располагаются на цилиндрической поверхности. А вот вспомогательные режущие кромки производят зачистку дна канавки. У таких фрез зубья обычно винтовые или наклонные.

Шпоночные фрезы

Они являются разновидностью концевых фрез и представляют собой шпоночный двузубый инструмент

. Такой шпоночный инструмент наподобие сверла способен углубляться в материал заготовки во время осевой подачи и сверлить отверстие, а затем дальше продвигаться вдоль канавки. Во время осевой подачи основная работа резания осуществляется торцовыми кромками. Одна из них обязательно должна доходить до оси фрезы для обеспечения сверления отверстия.

Устройство и принцип работы инструмента

Металл обрабатывается благодаря множеству лезвий, которые располагаются на зубчатом теле фрезы. При вращении инструмента происходит фрезерование, во время которого одновременно несколько зубцов контактируют с материалом, срезая слои различной толщины.

Изготавливаются рабочие зубцы из твёрдых металлов, быстрорежущей стали, кардной проволоки или минеральной керамики. В некоторых случаях фрезу делают с алмазным напылением.

В зависимости от вида зубцов и устройства оборудования различают такие типы фрез:

Цельное приспособление состоит из единого металла. Основными их частями являются рабочий участок (у концевых) или тело дисковой формы (у насадочных) и корпус-хвостовик.

К типу насадочному относят отрезные и дисковые инструменты. Они, в свою очередь, могут быть сварными или цельными. У сварных инструментов хвостовик и рабочая часть изготавливаются из различных металлов и друг к другу крепятся при помощи сварки.

Сборное оборудование тоже изготавливается из нескольких металлов (чаще всего двух), но они не намертво прикреплены друг к другу. Их части фиксируются при помощи болтов, винтов или клиньев. Основной частью сборных фрез является корпус, а вот резцы можно точить или заменять. Резцы чаще всего выполнены с твердосплавными напайками или из быстрорежущей стали.

ОСНОВНЫЕ РАЗМЕРЫ

1.1. Основные размеры фрез должны соответствовать указанным на чертеже и в табл.1

Таблица 1

Размеры в мм

Обозначение | Применяемость | Модуль | |||

2500-0001 | 0,2 | 16 | 5 | 2 | |

2500-0002 | 0,22 | ||||

2500-0003 | 0,25 | ||||

2500-0004 | 0,28 | ||||

2500-0005 | 0,3 | ||||

2500-0006 | 0,35 | ||||

2500-0007 | 0,4 | ||||

2500-0008 | 0,45 | ||||

2500-0009 | 0,5 | ||||

2500-0010 | 0,2 | (20) | 8 | 3,2 | |

2500-0011 | 0,22 | ||||

2500-0012 | 0,25 | ||||

2500-0013 | 0,28 | ||||

2500-0014 | 0,3 | ||||

2500-0015 | 0,35 | ||||

2500-0016 | 0,4 | ||||

2500-0017 | 0,45 | ||||

2500-0018 | 0,5 | ||||

2500-0019 | 0,55 | ||||

2500-0020 | 0,6 | ||||

2500-0021 | 0,7 | ||||

2500-0022 | 0,2 | (25) | 8 | 3,2 | |

2500-0023 | 0,22 | ||||

2500-0024 | 0,25 | ||||

2500-0025 | 0,28 | ||||

2500-0026 | 0,3 | ||||

2500-0027 | 0,35 | ||||

2500-0028 | 0,4 | ||||

2500-0029 | 0,45 | ||||

2500-0030 | 0,5 | ||||

2500-0031 | 0,55 | ||||

2500-0032 | 0,6 | ||||

2500-0033 | 0,7 | ||||

2500-0034 | 0,8 | ||||

2500-0035 | 0,9 | ||||

2500-0036 | 1 | ||||

2500-0037 | 0,2 | 32 | 13 | 3,2 | |

2500-0038 | 0,22 | ||||

2500-0039 | 0,25 | ||||

2500-0040 | 0,28 | ||||

2500-0041 | 0,3 | ||||

2500-0042 | 0,35 | ||||

2500-0043 | 0,4 | ||||

2500-0044 | 0,45 | ||||

2500-0045 | 0,5 | ||||

2500-0046 | 0,55 | ||||

2500-0047 | 0,6 | ||||

2500-0048 | 0,7 | ||||

2500-0049 | 0,8 | ||||

2500-0050 | 0,9 |

Примечание. Фрезы с диаметрами , заключенными в скобки, по возможности не применять.

(Измененная редакция, Изм. N 2, 3).

1.2. Фрезы должны изготовляться набором из 8 номеров (1, 2, 3, 4, 5, 6, 7 и 8) и отдельными номерами.

По соглашению с потребителем допускается изготовление наборов фрез из 15 номеров и отдельными номерами (,,,,, и )

1.3. Назначение номеров фрез в зависимости от числа зубьев обрабатываемого колеса указано в табл.2.

Таблица 2

Номер фрез | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||||||

Числа зубьев колес | 12-13 | 13 | 14-16 | 15-16 | 17-20 | 19-20 | 21-25 | 23-25 | 26-34 | 30-34 | 35-54 | 42-54 | 55-134 | 80-134 | 135 и зуб-чатая рейка |

Пример условного обозначения фрезы =0,3 мм =16 мм и номером 2:

Фреза 2500-0005 2 ГОСТ 13838-68

Стандарты

Высокая точность обработки зависит от правильного выбора инструмента. Чем меньше зубьев на колесе, тем больше расстояние между ними и тем толще должна быть режущая пластина. Поэтому для разного числа зубьев нужны разные по толщине дисковые и пальцевые модульные фрезы. Они поставляются комплектами из 8, 15 или 26 штук. Каждая фреза предназначена для обработки колеса с определенным числом зубьев. Поэтому ГОСТом регламентирован номер фрезы, который можно выбрать по таблице.

Комплекты из 8 фрез используются при обработке колес, у которых модуль составляет не более 8 мм. Если он больше, то используется набор из 15 инструментов. Этого достаточно для большинства задач. Но если изделие должно быть очень точным, то нужен комплект из 24 фрез. Но такое касается только дисковых и пальцевых фрез. Для червячных моделей количество зубьев на изделии не имеет значения. Фрезы подразделяются на черновые и чистовые модели и делятся на несколько классов точности: ААА, АА, А, В, С и D. Инструменты классов ААА АА и А имеют наименьшие погрешности, они дают 5–9-й степень точности зубчатого колеса по ГОСТ 1643-81, тогда как фрезы С и D дают 10–11 квалитеты.

Помимо этого, документы устанавливают и другие параметры инструментов.

- Наружный диаметр. Он нужен для расчетов скорости резания, определения допустимых геометрических размеров заготовки и других расчетов.

- Размер посадочного отверстия. От него зависит, подойдет ли выбранная фреза для установки на конкретный станок. А если нет, то по нему можно будет определить модель переходной втулки.

- Углы заточки режущих кромок. Чем они меньше, тем меньше усилий требуется на резание и тем лучше условия работы станка. Но вместе с тем сокращается срок службы инструмента до повторной заточки (период стойкости).

- Материал фрезы или ее режущих пластин. Его твердость должна быть минимум в 3 раза выше твердости заготовки – это главное условие резания. Твердость материала устанавливается специальными ГОСТами.

Нюансы подбора оборудования

Чугун обрабатывается на малых оборотах режущего инструмента с небольшой подачей. Стружка образуется мелкая, как пыль. Для работы с таким материалом подойдут фрезы дисковые отрезные по металлу ГОСТ 2678-93. При прорезке пазов по классу точности от 4 и выше, используют прорезной инструмент.

Выборка пазов в деталях типа вал из углеродистых и высоколегированных сталей осуществляется на фрезерных и зуборезных станках фрезами дисковыми с напайными пластинами соответствующей конфигурации.

Инструмент может применяться на двухстоечных горизонтально-фрезерных станках, если надо сделать канавки на боку большой детали. Область использования дисков с зубьями широкая.